Śrutowanie to jedna z najskuteczniejszych metod oczyszczania, przygotowania i wzmacniania powierzchni metalowych. Od jego jakości i doboru parametrów zależy nie tylko efekt wizualny, ale przede wszystkim trwałość powłok ochronnych, przyczepność farb oraz żywotność obrabianych elementów. Kluczową rolę w całym procesie odgrywa staliwny śrut do śrutowania powierzchni, którego wybór nie powinien być przypadkowy. Twardość, rozmiar oraz typ śrutu muszą być dopasowane do konkretnego zastosowania, materiału i oczekiwanego efektu końcowego.

fot. nadesłana przez https://shop-pl.wabrasives.com

fot. nadesłana przez https://shop-pl.wabrasives.comPoniżej znajdziesz rzetelny poradnik, który pozwoli świadomie dobrać odpowiedni śrut staliwny – bez kosztownych błędów i kompromisów jakościowych.

Dlaczego dobór śrutu staliwnego ma tak duże znaczenie?

Choć na pierwszy rzut oka śrut wygląda jak prosty materiał eksploatacyjny, w rzeczywistości ma ogromny wpływ na cały proces technologicz. Niewłaściwie dobrany śrut może prowadzić do nadmiernego zużycia obrabianej powierzchni, zbyt agresywnego czyszczenia lub – przeciwnie – niedostatecznego usunięcia zgorzeliny, rdzy czy starych powłok. Równie istotne są koszty eksploatacyjne – śrut o niewłaściwej twardości szybciej się kruszy, generując pył i zwiększając zużycie maszyn.

Dlatego przy wyborze śrutu staliwnego zawsze należy brać pod uwagę zarówno parametry techniczne, jak i realne warunki pracy: typ śrutownicy, intensywność procesu oraz rodzaj obrabianego materiału.

Twardość śrutu staliwnego (HRC) – co oznacza w praktyce?

Jednym z najważniejszych parametrów śrutu jest jego twardość wyrażana w skali HRC. To ona decyduje o agresywności ścierniwa, tempie czyszczenia oraz trwałości samego śrutu w obiegu zamkniętym.

Śrut o niższej twardości (zwykle w zakresie około 40–45 HRC) jest bardziej elastyczny i odporny na pękanie. Sprawdza się tam, gdzie liczy się delikatniejsze czyszczenie, mniejsze ryzyko uszkodzeń powierzchni oraz dłuższa żywotność ścierniwa. Z kolei śrut o wyższej twardości, sięgającej choćby 60+ HRC, działa znacznie agresywniej, szybciej usuwa zgorzelinę i grubą rdzę, ale jednocześnie zużywa się szybciej i generuje więcej drobnych frakcji.

W praktyce dobór twardości powinien uwzględniać:

- rodzaj zanieczyszczeń i powłok do usunięcia,

- odporność obrabianego materiału,

- oczekiwany efekt powierzchni (czyszczenie, chropowatość, umocnienie).

Rozmiar śrutu – precyzja ma znaczenie

Drugim kluczowym parametrem jest rozmiar śrutu, który wpływa na intensywność uderzenia oraz strukturę powierzchni po śrutowaniu. Większe ziarna mają większą energię kinetyczną, dzięki czemu skuteczniej usuwają grube warstwy rdzy czy zgorzeliny hutniczej. Jednocześnie pozostawiają bardziej wyraźną chropowatość, co bywa pożądane np. przed malowaniem przemysłowym.

Mniejsze frakcje śrutu działają subtelniej, pozwalając uzyskać gładszą powierzchnię i większą kontrolę nad procesem. Są często wykorzystywane przy obróbce elementów precyzyjnych, cienkościennych lub tam, gdzie kluczowa jest estetyka wykończenia.

Przy doborze rozmiaru warto wziąć pod uwagę:

- grubość i rodzaj obrabianego elementu,

- wymagany stopień czystości powierzchni,

- docelową chropowatość pod powłoki ochronne.

Różne typy śrutu staliwnego – czym się różnią?

fot. nadesłana przez https://shop-pl.wabrasives.com

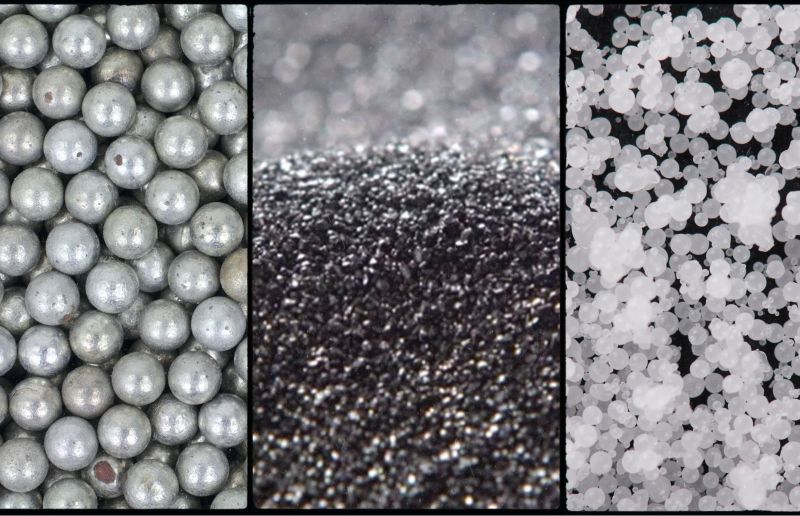

fot. nadesłana przez https://shop-pl.wabrasives.comNa rynku dostępnych jest kilka typów śrutu staliwnego, z których każdy ma swoje specyficzne zastosowanie. Najczęściej spotykany jest śrut kulisty, który dzięki swojemu kształtowi zapewnia równomierne oddziaływanie na powierzchnię i doskonale sprawdza się w procesach czyszczenia oraz umacniania. Kulisty śrut staliwny charakteryzuje się wysoką trwałością i stabilnością parametrów w czasie.

Alternatywą jest śrut łamany, który ma ostrzejsze krawędzie i działa bardziej agresywnie. Jest wybierany tam, gdzie liczy się szybkie usunięcie trudnych zanieczyszczeń lub uzyskanie wyraźnej chropowatości. W praktyce często stosuje się także mieszanki różnych frakcji i typów śrutu, aby zoptymalizować proces pod kątem jakości i kosztów.

Jak uniknąć najczęstszych błędów przy wyborze śrutu?

Jednym z najczęstszych błędów jest kierowanie się wyłącznie ceną, bez analizy parametrów technicznych. Tani śrut o nieodpowiedniej twardości lub niskiej jakości gwałtownie się zużywa, generując przestoje i dodatkowe koszty. Równie problematyczne jest stosowanie jednego rodzaju śrutu do wszystkich zastosowań, bez uwzględnienia specyfiki procesu.

Dobrą praktyką jest testowanie śrutu w rzeczywistych warunkach pracy oraz kooperacja z dostawcą, który potrafi doradzić optymalne rozwiązanie, a nie tylko sprzedać produkt.

Postaw na sprawdzone ścierniwa – W Abrasives

Jeśli zależy Ci na stabilnej jakości, przewidywalnych parametrach i wysokiej trwałości ścierniwa, warto sięgnąć po ścierniwa i śruty od W Abrasives. W ofercie tej marki znajduje się m.in. kulisty śrut ze stali węglowej, ceniony za równomierną strukturę, długą żywotność i doskonałą skuteczność w procesach śrutowania przemysłowego.

Produkty W Abrasives są projektowane z myślą o wymagających zastosowaniach i nowoczesnych liniach technologicznych, gdzie liczy się nie tylko efekt końcowy, ale również powtarzalność procesu i optymalizacja kosztów. To wybór, który realnie przekłada się na jakość i efektywność obróbki powierzchni.

/Artykuł sponsorowany/

2 godzin temu

2 godzin temu